行業動态

當前位(wèi)置(zhì):主頁>信(xìn)息動态(tài) >行業動态

機(jī)封密封水(shuǐ)的(de)壓力不足或(huò)存在雜質會對(duì)脫硫泵(bèng)造(zào)成影(yǐng)響

來源(yuán):www.365jiesen.cn 發布時間:2023/7/13 15:17:51

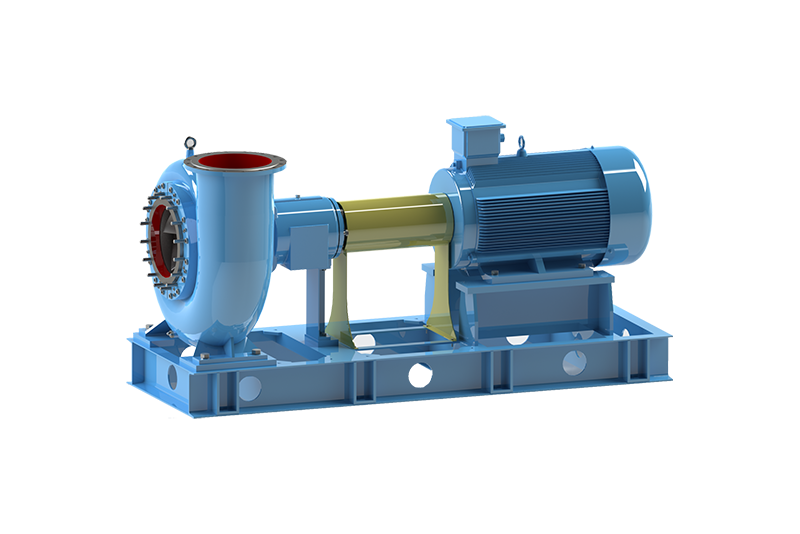

電廠(chǎng)脫硫泵針對(duì)脫(tuō)硫循環(huán)泵故障(zhàng)的(de)原因(yīn)分析(xī)總結(jié),脫硫(liú)泵發生故障的因素主要有以下幾個方面:

(1)入(rù)口濾網堵塞(sāi)。由(yóu)于設(shè)備長時間運行(háng),吸收塔防(fáng)腐襯(chèn)膠老(lǎo)化造成有(yǒu)部(bù)分襯膠(jiāo)脫落,粘附(fù)在(zài)入口濾網上。入口濾網為(wéi)pp濾(lǜ)網,會随着機組長時間運行,出現老(lǎo)化損(sǔn)壞的情(qíng)況。吸收(shōu)塔在維護完成(chéng)後(hòu),由于維(wéi)護人(rén)員未能清理完所有的雜(zá)物。吸(xī)收塔(tǎ)生成(chéng)較多的(de)石膏結(jié)晶未(wèi)成(chéng)及(jí)時排(pái)走。

(2)泵體的機械(xiè)密(mì)封壞磨損。機(jī)封密封水的壓(yā)力不足或(huò)存在(zài)雜質,會對機械(xiè)密封環造成磨(mó)損。如密(mì)封水壓(yā)力不大于泵的出口壓力,對機(jī)封冷卻(què)和密封(fēng),如若(ruò)存在雜質(zhì),漿液會(huì)流進機(jī)封的(de)動靜(jìng)環(huán)裡(lǐ),以緻機封磨損(sǔn)。同理(lǐ),密封水長期也會加劇機(jī)封磨(mó)損,甚至損(sǔn)壞。

(3)軸(zhóu)承箱(xiāng)的滲油、溫度高、振動(dòng)大。軸(zhóu)承箱(xiāng)油封(fēng)磨損(sǔn)或(huò)端蓋螺(luó)栓斷(duàn)裂等原因(yīn)造成(chéng)滲油。而油封磨損會讓外部的機(jī)封水或機封漏漿進入(rù)到軸承箱内,緻(zhì)油質變(biàn)差而降低冷卻後果。軸(zhóu)承與軸承(chéng)箱的間隙(xì)過(guò)大或過(guò)小,泵(bèng)體(tǐ)葉(yè)輪磨(mó)損會(huì)導緻軸(zhóu)承振動大。

(3)軸(zhóu)承箱(xiāng)的滲油、溫度高、振動(dòng)大。軸(zhóu)承箱(xiāng)油封(fēng)磨損(sǔn)或(huò)端蓋螺(luó)栓斷(duàn)裂等原因(yīn)造成(chéng)滲油。而油封磨損會讓外部的機(jī)封水或機封漏漿進入(rù)到軸承箱内,緻(zhì)油質變(biàn)差而降低冷卻後果。軸(zhóu)承與軸承(chéng)箱的間隙(xì)過(guò)大或過(guò)小,泵(bèng)體(tǐ)葉(yè)輪磨(mó)損會(huì)導緻軸(zhóu)承振動大。

(4)進(jìn)出口(kǒu)管道結(jié)垢嚴重(zhòng)。長時間(jiān)停(tíng)運漿(jiāng)液(yè)循環(huán)泵(bèng)時,未(wèi)能将管(guǎn)道内的(de)漿液沖洗(xǐ)幹淨(jìng),結垢在管壁上(shàng),當再(zài)次啟泵時,由(yóu)于(yú)漿液(yè)流量不暢(chàng)造(zào)成管(guǎn)道(dào)振動嚴重(zhòng)。

其他(tā)的原(yuán)因(yīn)如漿液濃度過高(gāo)、減速機(jī)的冷卻水偏(piān)小、進出口(kǒu)大小頭破損嚴(yán)重、電(diàn)機電流偏小等(děng)也發生過,也是(shì)不容忽視的因素。

(1)入(rù)口濾網堵塞(sāi)。由(yóu)于設(shè)備長時間運行(háng),吸收塔防(fáng)腐襯(chèn)膠老(lǎo)化造成有(yǒu)部(bù)分襯膠(jiāo)脫落,粘附(fù)在(zài)入口濾網上。入口濾網為(wéi)pp濾(lǜ)網,會随着機組長時間運行,出現老(lǎo)化損(sǔn)壞的情(qíng)況。吸收(shōu)塔在維護完成(chéng)後(hòu),由于維(wéi)護人(rén)員未能清理完所有的雜(zá)物。吸(xī)收塔(tǎ)生成(chéng)較多的(de)石膏結(jié)晶未(wèi)成(chéng)及(jí)時排(pái)走。

(2)泵體的機械(xiè)密(mì)封壞磨損。機(jī)封密封水的壓(yā)力不足或(huò)存在(zài)雜質,會對機械(xiè)密封環造成磨(mó)損。如密(mì)封水壓(yā)力不大于泵的出口壓力,對機(jī)封冷卻(què)和密封(fēng),如若(ruò)存在雜質(zhì),漿液會(huì)流進機(jī)封的(de)動靜(jìng)環(huán)裡(lǐ),以緻機封磨損(sǔn)。同理(lǐ),密封水長期也會加劇機(jī)封磨(mó)損,甚至損(sǔn)壞。

(4)進(jìn)出口(kǒu)管道結(jié)垢嚴重(zhòng)。長時間(jiān)停(tíng)運漿(jiāng)液(yè)循環(huán)泵(bèng)時,未(wèi)能将管(guǎn)道内的(de)漿液沖洗(xǐ)幹淨(jìng),結垢在管壁上(shàng),當再(zài)次啟泵時,由(yóu)于(yú)漿液(yè)流量不暢(chàng)造(zào)成管(guǎn)道(dào)振動嚴重(zhòng)。

其他(tā)的原(yuán)因(yīn)如漿液濃度過高(gāo)、減速機(jī)的冷卻水偏(piān)小、進出口(kǒu)大小頭破損嚴(yán)重、電(diàn)機電流偏小等(děng)也發生過,也是(shì)不容忽視的因素。

上一條: 脫硫(liú)泵啟動時(shí)為什(shí)麼要關(guān)閉出口(kǒu)閥門 下(xià)一條: 脫硫泵采用同一(yī)系列的傳(chuán)動部分包(bāo)括(kuò)哪些呢(ne)

聯系我(wǒ)們

聯系我(wǒ)們 添加微信

添加微信 電(diàn)話咨詢(xún)

電(diàn)話咨詢(xún)